ブロー成形

- ブロー成形の原型はガラス瓶の手吹き法

- 1930年代よりプラスチックを材料に生産

- 射出ブロー成形や押出ブロー成形がありますが当社は押し出しが得意

- 押出成形にはダイレクト、アキュームタイプ他3D形状作成に適したサクションブロー成形が存在

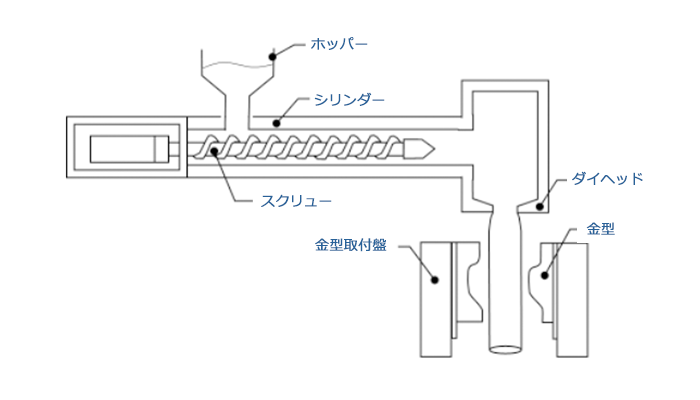

①熱可塑性物質(樹脂)の加熱溶融

ペレット(成形材料)をスクリューで溶融、混合、圧縮し押出し。

②パリソンの成形

パリソン(円筒状の樹脂)にして射出。

パリソンコントローラ装置を使い成形品の肉厚(樹脂の厚み)の均一化、必要な部分だけ厚みをもたせる事が可能。

パリソンコントローラ装置を使い成形品の肉厚(樹脂の厚み)の均一化、必要な部分だけ厚みをもたせる事が可能。

③圧縮空気による膨張

パリソンを金型ではさみ密閉しパリソン内にエアーを圧入し成形品の形状を整え金型内部にて成形品を冷却。

金型の材質、キャビティ(成形品が形成される彫刻面)形状、エアーの吹込み位置(上吹き、下吹き、横吹き)の十分な検討が必要。

金型の材質、キャビティ(成形品が形成される彫刻面)形状、エアーの吹込み位置(上吹き、下吹き、横吹き)の十分な検討が必要。

④製品の取り出し

冷却後の成形品を取出し、成形品外周にある余分なバリ(成形品からはみ出した樹脂)を取り除き切断や穴開けなどを行い完成。

※サクションブローなどはバリが出ない事が特徴。

タイセイプラスではロボットや加工機を用い自動化する事で高品質でローコスト化を可能とするシステムを内製可能。

※サクションブローなどはバリが出ない事が特徴。

タイセイプラスではロボットや加工機を用い自動化する事で高品質でローコスト化を可能とするシステムを内製可能。

射出成形

- 押出ブロー成形と比較するとハイサイクル

- 中空製品として成形するには後加工(溶着、はめ込み)が発生するため場合によってコストアップ

- 外観レベルはブロー成形品と比較し良い

- ブロー成形品と比較し成形の際に高い型締め力が必要のため金型費用が 高くなる(クレーンなどの付帯設備にも費用がアップ)

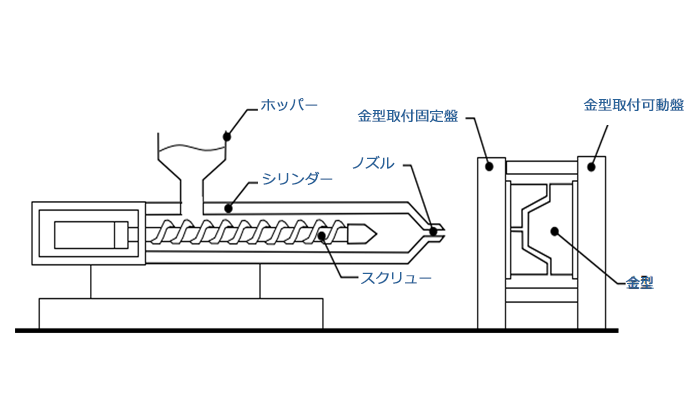

①熱可塑性物質(樹脂)の加熱溶融

ペレット(成形材料)をスクリューで溶融、混合、圧縮されシリンダー内に溜められる。

②射出ユニットから型締ユニットへ

射出成形機は射出ユニットと型締ユニットに分かれ、射出ユニットから

計量された樹脂が型締めされた金型内へ射出。

計量された樹脂が型締めされた金型内へ射出。

③金型冷却

金型内に射出された樹脂が冷却され、その間にシリンダー内で次のペレット

が溶融され準備。

が溶融され準備。

④取り出し

金型が開かれ、製品が取り出し機をもって取り出し。

ベルトコンベア等で製品が搬送。

この際にスプルー、ランナー、ゲートと呼ばれる成形品以外の不要な部分を除去。

ベルトコンベア等で製品が搬送。

この際にスプルー、ランナー、ゲートと呼ばれる成形品以外の不要な部分を除去。

⑤後加工

中空製品とする場合は溶着やはめ込みなどの貼り合わせ作業の後加工が発生。